这套齿轮副,有二个难点,不太容易做好。

一是有效齿宽太宽,几乎接近大端锥距的一半,在这样长的齿宽上做齿,即便能切出齿来,热处理的变化是相当大的,对于这类较小模数的齿宽,国标中给出的齿宽不超过0.3倍的大端齿距为好。齿过宽严重影响接触区。

二是刀具的旋转半径较小,图中给定的只用3.5吋刀盘进行切齿,造成齿的弯曲过大,加上齿宽太大,估计真的去切齿,小端的齿形要受影响的。

从材料上说,是中国的齿轮用钢,这类材料的热处理变形较大,包括热后磨齿在内,都是不容易完成的。

给出另一种工艺就是走精锻的路了,修形要稍做大点,直接打出来,最后的精度等级7级是不容易做到的。因其大小轮相差的齿数不是太多,从模型上看,小轮的出模可以通过略微旋转得到解决。故如果降低精确度,倒可以试一下,但26套的量又决定这条路走不通。

这样一来,只有一条路可走了,就是用模型直接雕出成品,经淬火后直接使用,成本稍高,但还可以考虑。好在用精雕的办法对淬硬材料进行加工不是没有先例的。如果热处理变形,还有最后一套解决办法,比磨齿更可靠。

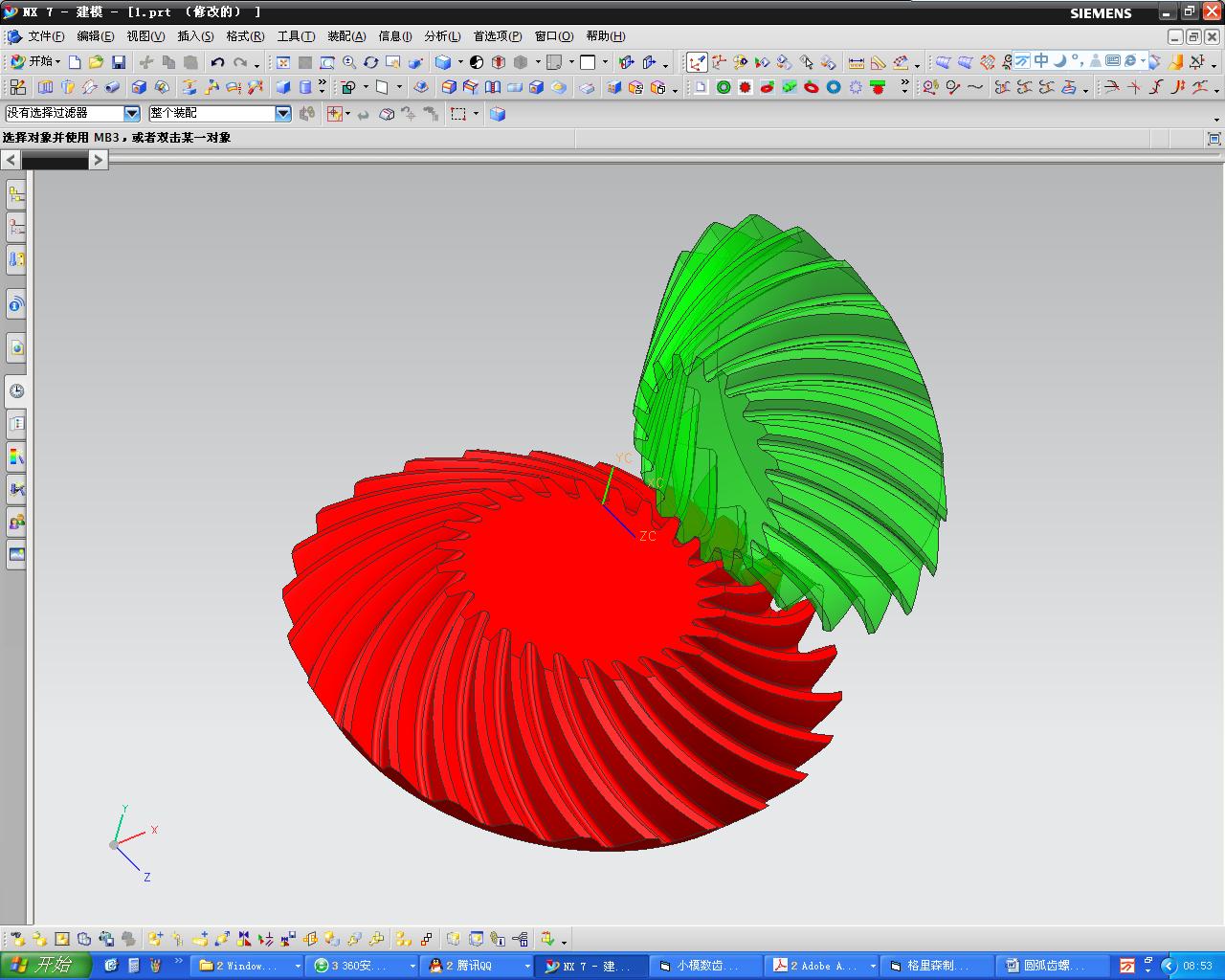

下面是针对这套参数的模型图:

下面是计算的数据:

第一部分 输入参数 计算日期:2014-05-15 模数:M= 3.65 齿数: Z= 19 26 法向齿形角: α= 20 度 齿宽中点螺旋角:β= 35 度 螺旋线旋向: 小轮右旋 大轮左旋 径向变位系数: X = .18 -.18 切向变位系数: Xt = 0 0 齿高系数: Ha'= .85 (系统默认值) 顶隙系数: c' = .188 (系统默认值) 轴交角: 系统默认两轴夹角为90度 刀具直径Do= 88.9 刀盘号数: 3.5 刀尖圆弧 r= .9125 第二部分 计算参数输出表(作图部分) 节圆直径 d= 69.35 94.9 节锥角 E= 36.1581854398083 53.8418145601917 节锥距 R= 58.7695339865819 齿宽 b= 28 齿顶高 ha= 3.7595 2.4455 齿根高 hf= 3.13169997650385 4.44569997650385 全齿高 H= 6.89119997650385 顶圆直径 D= 75.4207738482571 97.7857711384732 顶锥角 Ea= 40.48416 56.8921 根锥角 Ef= 33.1079 49.51584 轮冠距 Ak= 45.2318326323676 32.7005250105184 中点模数 Mm= 2.78050186833765 中点法向模数 Mfm= 2.27765378959815 中点弧齿厚 Sfm= 3.94205737631397 3.21340303650851 中点分度圆弦齿厚sm= 3.94098365887751 3.2132371779855 中点分度圆弦齿高hm= 2.74029153603437 1.71360793000228 大端分度圆螺旋角βs= 45.5928778145805 大端分度圆周节 Ps= 11.4668131856027 大端分度圆弧齿厚Sf= 6.41687271599504 5.04994046960769 大端分度圆弦齿厚S大= 6.41090548514684 5.04911084401579 大端分度圆弦齿高h大= 3.87929049665429 2.48513463473392 第三部分 计算参数输出表(非作图部分) 齿数比 U= 1.36842105263158 齿宽系数F= .476437332417727 齿根角 Of= 3.05028 4.32598 齿顶角 Oa= 4.32598 3.05028 当量齿数Z当= 42.8130406194288 80.170679941091 冠轮齿数Z冠= 32.2024843762093 中点端面重合度Et= 1.20687813865958 中点轴向重合度En= 2.24445937665307 中点总重合度: E总= 2.54836275577483 中点法面当量齿轮重合度Env= 1.7010392584275 小端面端面模数Ms= 1.9110037366753 建议大端齿根倒圆: R= 1.1 小端齿根倒圆: r= .6 小端面分度圆弧齿厚Sx= 3.35963499672227 2.64396030339948 计算时间:08:32:56

|  |小黑屋|手机版|Archiver|齿轮论坛 www.gearbbs.com

|小黑屋|手机版|Archiver|齿轮论坛 www.gearbbs.com