- UID

- 504

- 好友

注册时间2007-5-17

威望值 点

最后登录1970-1-1

激情值 点

积分189

认证分 分

齿轮币 枚

回帖0

|

本帖子中包含更多资源。

您需要 登录 才可以下载或查看,没有账号?注册

x

0,前言

1,整体方案设计。

业界有一句话说得非常狠:做齿轮刀具的,必须要比做齿轮的和做齿轮机床的都更懂齿轮!

这是很有道理的。也正因为如此,对齿轮制造系统进行整体方案设计和整体优化的,往往由齿轮刀具供应商完成。

在整体方案的设计中,以自上而下的设计思想为指导,以整体优化为目标,达到和超过齿轮加工精度,效率,成本的客户要求。

基本的设计思路:

1.1 理清客户要求。被加工工件,加工节拍,整体方案的层次(有的要求高的甚至需要刀具供应商为其设计设备工装投入方案)

1.2 清楚客户现有条件。包括设备能力,技术能力,操作能力,热处理水平,批量大小,预算等

1.3 确定工序。滚+剃,滚+磨,插+剃,粗滚+精滚,怎么剃,怎么磨等

1.4 将加工要求分解至每部工序,并确定前后工序的配合要求。

1.5 确定单个刀具的几个重要指标,包括(单次修磨寿命级别,单件加工时间,切削速度级别,修磨寿命等) 如果发现有指标过高,应返回1.3重新确定工序

1.6 确定刀具定购数量,周期和交货期。

1.7 确定刀具基本参数,包括(结构形式,材料,涂层,孔径,外圆,长度,头数,槽数等)

1.8 报价(附技术方案)。如果不能通过,返回1.5或者1.3

1.9 进行刀具结构设计。

1.10 给出加工工艺,包括(切削速度,走刀量,进给速度,切削深度,窜刀策略,单次修磨量,修磨间隔等)。并验算 1.5 中的的指标。如果怎么都达不到,返回 1.7 重新确定;若仍然达不到,返回 1.5甚至1.3

1.11 客户确认

其中几个要点:

** 客户与供应商相互信任,密切合作。

** 双方合作的具体操作人员,必须在技术上有相当好的可交流性。

** 刀具的成本在整个加工系统中的比例 <6%,但是刀具所影响到成本的比例却 >75%。所以采用高性能刀具以降低整体加工成本,是整体方案的基本方法之一。

** 考虑到前后工序的配合关系和刀具管理及修磨的重要性,最好所有的刀具和服务(管理和修磨)由一个供应商提供。

** 方案至少需要制作2个。

** 保险系数须根据经验初定,也可根据试验结果修正。

难点:

** 整体把握

2,刀具寿命的评估

在整体设计方案里,这个问题是一个中间环节。

目前多根据经验评估,在整体设计中再加上一个保险系数。

进一步的发展,应该牵?2.1 寿命评估的指标体系以增进评估的可计算性

怎样可以,用一个或多个指标,来衡量刀具的基本切削能力,再通过计算得到某个具体刀具设计的切削能力。

如现在多采用的,滚刀单牙切削长度。在一定切削速度和被加工工件材料条件下,单个牙齿切削的长度,由刀具材料+涂层确定。然后滚刀的总牙数*这个数值,就可以得到总切削长度。滚切的长度,则可以由工件参数和滚刀参数计算得来。

再比如,被加工材料的难易程度,可以用可加工性的某个系数来评估。

还需要考虑机床刚性,冷却条件,加工方式,某些关键参数等等。

建立起一整套的指标体系,才能更准确和方便地评估刀具寿命。

2.2 切削数据库

将刀具使用的实践和经验,整理到一个统一的切削数据库中。

让齿轮加工,能够像普通加工,钻车铣那样,有一个整合的统一的切削数据库。

在这个数据库的基础上,可以统计,可以分析,可以进行切削试验的数据分析。

还可以为刀具结构设计提供反馈和验证。

这样一个公司的经验积累,速度将会是相当快。

而不是单纯依赖经验。

2.3 进行关键性的切削试验

有计划有选择的进行关键性切削试验,并将数据记录。其他的刀具寿命评估,就可以与这些关键案例进行对比和修正,从而获得一定的参考价值。

齿轮刀具设计自由度太大,是其基本特点之一。

案例式的切削试验,毫无疑问可以让寿命评估更准确更方便。

2.4 提出更高的要求

2.4.1 对刀具的性能稳定性提出更高的要求

我们常说这么一句话,一个公司的刀具好还是不好,不是看一次两次谁切的齿轮多,而是看百次千次是不是你都切得下这么多齿轮。

这就是性能的稳定性。与热处理,材料,涂层,机加工都关系紧密。是一个典型的木桶模型,即性能由最差的环节决定。

2.4.2 对被加工齿轮的材料稳定性提出更高的要求

被加工齿轮的用材,热处理水平,如果稳定性不好,都会直接影响到刀具寿命

2.4.3 对刀具结构设计提出更高要求

如何进行结构优化设计,才能最大限度发挥出刀具的切削能力,依然是刀具结构设计不懈的追求。

2.4.4 对刀具的使用提出更高的要求

合理的切削参数,高刚性的设备和装夹,合适的冷却,熟练的操作,合理和严格的刀具管理,都是发挥刀具性能的前提。

难点:

** 本身就是高难度

** 变量太多

3,刀具结构参数设计的优化

这里说的优化,指的是在已有基础上的改进。

优化基本的方法是:

** 数学建模进行分析

** 使用软件分析

** 从使用中得到反馈和验证

目前主要是靠经验但又很重要,需要进行优化的设计,有如下几个难题:

3.1 滚刀铣刀槽型优化

如何选取合适的参数组合来设计槽型,以达到强度刚性和容屑排屑性能的最佳平衡?

这个优化,对于高速切削干切削,对于粉末钢硬质合金滚刀,尤为重要的。

3.2 滚刀插刀刃型优化

刃型(已经包括了变压力角),关系到刀具切削角度,流屑,磨损的均匀性等重要因素

3.3 滚刀铣刀插刀切削角度优化

包括前角后角刃倾角(滚刀与螺纹升角相关)等

在多个角度参数之间的平衡,在性能和精度之间的平衡,在单次修磨和修磨次数之间的平衡等

3.4 插刀铣刀最佳变位

这也是一个求解最佳平衡的问题。

3.5 剃刀最佳啮合角

直接关系到啮合过程的质量和剃刀加工的难度。

3.6 滚剃之间,插剃之间,粗滚精滚之间的最佳配合

我们经常碰到的是,多照顾后续工序,则前道工序约束加大;优化了前道工序,后道工序却很难照顾到。

3.7 被加工齿轮齿根部分的优化

由于齿轮齿根部分直接由滚刀铣刀插刀决定,而齿轮的强度很大程度上决定于齿根部分的截型,所以,如何设计滚刀插刀,使其截型优化,达到强度和刀具寿命的最佳平衡,是一个很有价值的课题。

对于某些重载齿轮特别重要。

3.8 磨损均匀

无论滚铣插剃,不均匀磨损都是很突出的问题。

如何通过结构设计提高磨损均匀性,对于提高刀具寿命有着直接的意义。

3.9 工艺参数的优化

如何选取走刀量,进给策略,窜刀策略?如何在经验的基础上优化?

理论基础?

3.10 剃刀槽型优化

对梳槽(环形槽),如何优化槽型?

可以说,剃刀寿命起码 50% 取决于梳槽(环形槽)。

3.11 径向剃刀槽排列优化

径向剃刀槽的排列,也是表面质量,效率之间的一种平衡。

而梳槽在牙齿上的位置,对牙齿的强度和排屑,都有很重要的影响。

3.12 剃刀牙齿截面参数优化

为什么有些公司能够对1模数的剃刀梳槽,而国内<1.6模数,几乎全部采用环形槽!

这里面是有技术含量的。其中一部分就来源于设计。

在剃刀各种参数之间平衡,以求精度强度和性能的平衡。这种高于经验之上的优化设计,相信会让剃刀设计更上层楼。

3.13 剃刀最佳螺旋角

这个问题,牵涉面非常广。主要以经验为主。各家有各家的经验。

为什么不从理论出发,以切削试验为验证,来进行优化?!

3.14 剃刀最佳齿数

现行的设计,一般不会考虑这个问题。就像很多设计者一般不会考虑滚刀插刀的外径也存在最佳值的问题。而且,通过改变齿数,往往能够从某些约束中脱身。

3.15 滚刀铣刀键槽位置的优化

当滚刀槽底距孔壁很近时,滚刀存在着在键槽处开裂破坏的风险。

通过分析确定键槽的周向位置,可以降低开裂破坏的风险。

3.16 整体方案设计中基本参数的优化

如外径,长度,头数,槽数这些基本参数,平时订单里都规定了。

但是在整体方案设计中,这些参数由设计者来定。那么,这个最优解,怎么来求?

3.17 倒棱刀参数优化

由于倒棱刀的寿命一般很高,所以其参数优化的研究并不多。

而实际上,对倒棱刀的参数优化,往往能够有效降低修磨次数,并实现一刀多用。

难点:

** 解决一个不算难,解决所有的就不简单了

4,特殊齿轮刀具的设计

这里说的“特殊齿轮刀具”指的是,区别于普通的常见的滚铣插剃的齿轮刀具。其设计具有特色,颇具创新,自成一体,需要进行特殊设计(包括优化)。

4.1 粗切滚铣刀

追求大切除率的高效率加工。

一般模数较大。有轮切式,后刀面分屑槽等结构

设计粗切滚刀,不仅可以借鉴以上思路,还可以有其他思路。

另外,不论轮切结构,后刀面分屑槽还是其他的思路,各种参数的搭配平衡都会对刀具精度和性能造成很大的影响。

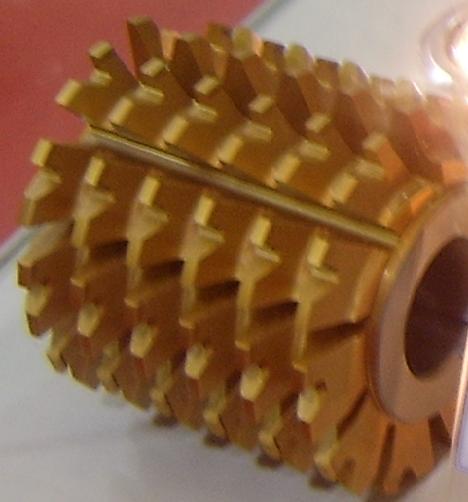

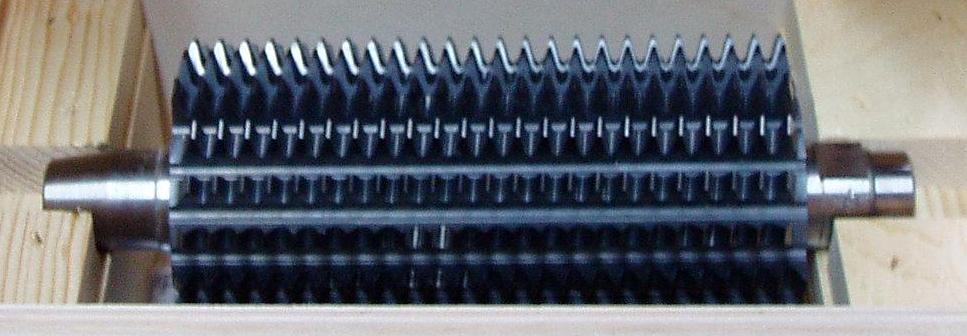

轮切式滚刀如下

后刀面分屑槽滚刀如下:

4.2 非圆柱形滚刀

带锥度,鼓形凹形等。

新一代的CNC铲磨机和刃磨机,大多数支持非圆柱形滚刀的磨削。

这使得设计工程师,具有了在轴向截型上设计的发挥空间。

一般来说,主要着眼点是磨损均匀,防根切。

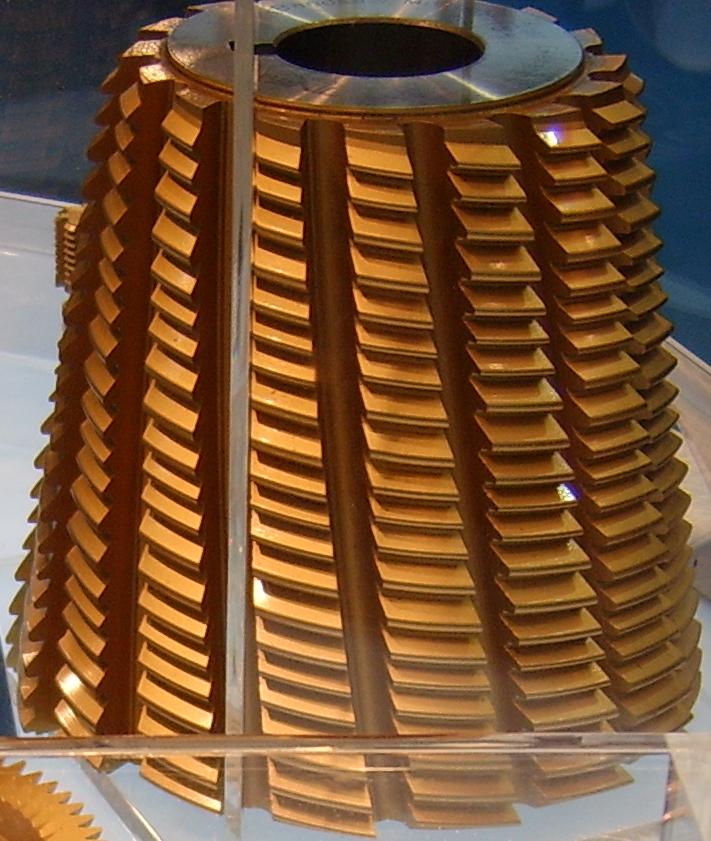

下图是一个大锥度滚刀,怀疑是用来加工锥蜗轮。

锥蜗轮介绍: http://www.jxcad.com.cn/read.php?tid=44323

4.3 柄式/多联滚铣刀

柄式滚铣刀与孔式滚铣刀相比的优势:

** 大大提高了定位精度

** 在制造上,也为刀具供应商和齿轮制造商降低了不少的工装成本(主要是芯轴)

** 对硬质合金滚铣刀而言,柄式结构加工要容易得多

基于以上原因,柄式滚刀取代孔式成为主导结构将是大势所趋。

其设计,有些是标准柄(成文发布的或者齿轮制造公司专用的),有些需要设计,沟通。

多联(一般双联)滚刀则可以一次装夹滚切多个不同规格的齿轮,故常用于齿轮轴。

这里的设计要点是制造方便和性能之间的平衡。配图:

4.4 多头/多槽/大直径/超长度滚刀

这是目前欧美比较流行的设计思想。与传统滚刀设计相比的优势:

** 降低被加工齿轮单件制造成本

** 大大提高效率

** 多槽数的滚齿精度更高

** 降低修磨次数,减少了修磨后的齿形误差,并提高了全铲磨的比例

对刀具制造和使用提出更高的要求。

4.5 一次性滚刀/插刀

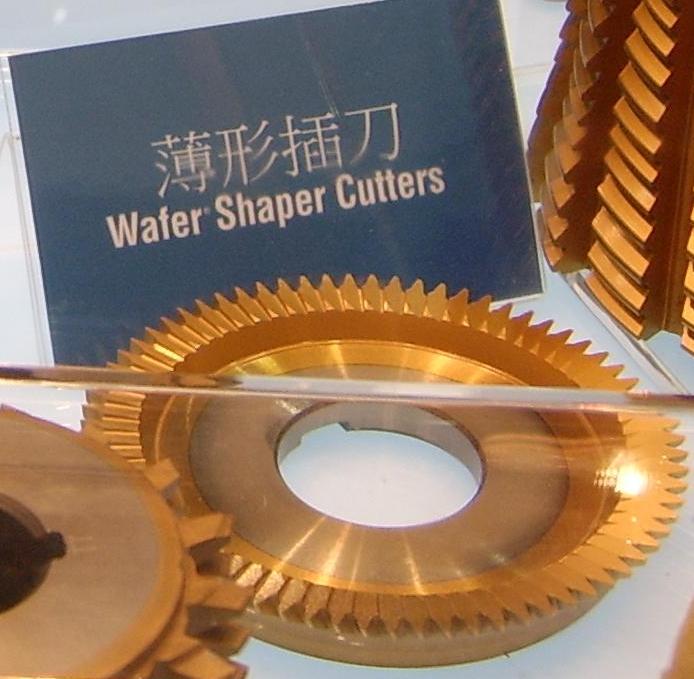

以下就是传说中的 wafer hobs & wafer shaper cutters

这两种设计,已被 Gleason 申请专利(在国内不知道申请没有)。将4.4的减少修磨次数的设计思想发挥到极致,不用修磨,用完就扔。所以英文名为 thrown hobs, thrown shaper cutters

要点:

** 解除了考虑修磨的约束,设计工程师的刀具结构参数优化就可以得到极大的解放,从而大大提高刀具性能

** 降低被加工齿轮单件制造成本

** 对于齿轮制造商而言,不用考虑刀具修磨问题,刀具的使用得到简化

** 制造工艺不同

** 优化设计方向和思路不同

4.6 双压力角滚刀剃刀

主要应用在油泵齿轮。

其有效齿形的设计计算和结构设计,异于普通齿轮刀具。

4.7 强力剃刀(高速剃齿刀,同期式剃齿刀)

相关信息:

http://www.jxcad.com.cn/read.php?tid=264807&page=e&#a

http://www.jxcad.com.cn/read.php?tid=220199#2289907

完全跳出普通剃齿切削速度范围。

选材,槽型,参数设计迥异

需要 5.10 支持

4.8 交错式滚插剃(跳牙)

对付小模数齿轮的一个方法是交错式切削,即节距为被加工齿轮的两倍,其他参数不变。对于插刀剃刀相当于隔一个牙缺一个牙。对于滚刀,相当于螺纹每2头缺1头。这是以效率为代价的极限加工。由于各种原因并未推广。但仍不失为特殊情况下的一种思路。

一个应用案例:

http://www.jxcad.com.cn/read.php?tid=31677

4.9 倒角滚刀

发动机启动齿轮(大)和部分倒档齿轮的端面需要切出一个半牙宽的倒角,方便齿轮轴向切入啮合。要切出端面截型为直线,深度够,同时又不干涉的倒角,刀具的设计是最重要的。设计者还需要给出安装数据。

现行的倒角加工,很少用滚刀。很大一部分原因是刀具设计能力不够。

4.10 蜗杆式剃刀

普通剃刀是齿轮式。蜗杆式曾有研究,后来由于各种原因并未推广。但随着新型材料涂层的应用,该类型剃刀在高速剃齿/硬齿面剃齿中,有可能得到新的应用。

4.11 齿向锥度剃刀

倒档齿轮一般都采用齿向锥度。

现行剃刀设计一般很少考虑锥度的影响。事实上锥度齿轮的剃齿都很多的问题,诸如划伤,齿形差,光洁度差等,都与锥度有关。如何优化设计锥度剃刀,是一个具有实用价值的问题。

4.12 齿条铣刀

为环形。相当于多个单片齿条铣刀并联。其结构参数设计和优化,与滚刀和普通铣刀不同。

4.14 筒式插刀

插刀牙齿在内,造型为内齿轮。应用在与普通插刀发生干涉的锥度齿轮。由于制造工艺迥异于普通插刀,再加上结构不一致,其设计优化与普通插刀不同。

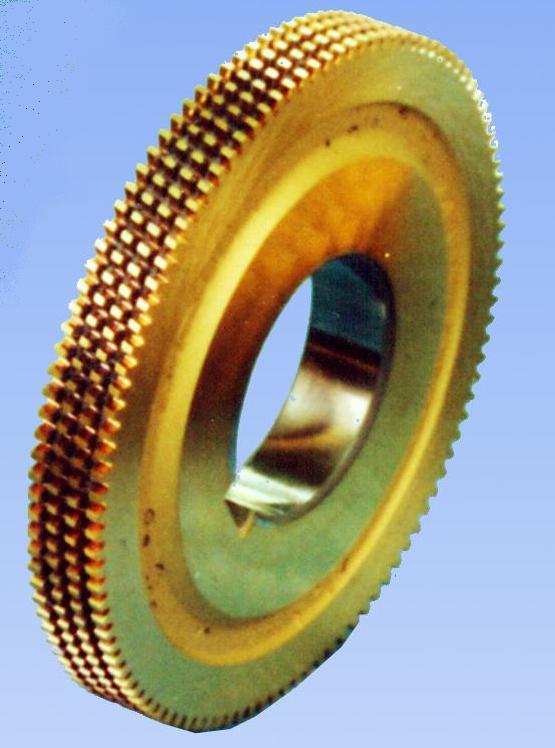

4.15 环形槽剃刀

这是为了对付模数较小的齿轮,采取不同结构形式的剃齿刀。槽贯穿剃刀牙齿。一般槽为环形。但也有的设计,把槽做成螺旋。其设计与普通剃齿刀着眼点不一样。配图(注:该剃刀的涂层仅为了观赏需要):

4.16 高速/干切滚铣刀

高速干切,是未来金属切削技术(包括齿轮加工)必然的发展趋势。要点:

** 汽车车型迅速开发迅速投产,对零部件的交货期提出的要求将是越来越高

** 高速切削固有的优势,反而能够更好的发挥刀具的性能

** 环保的压力在任何一个国家,都会越来越大,直接推动干切的应用

** 高速/干切机床,需要高刚性,CNC,高速元件等特性

** 配用自动上下料,可以进一步缩短总加工时间

该滚铣刀的选材(甚至参与材料厂家的新产品开发),选涂层,工艺,结构参数设计,都和普通滚刀有区别。需要 5.8 支持

这是一个关键问题,和4.3, 4.4一样,需要我们引起足够的重视。配图:

4.17 零造型误差滚刀

得益于CNC铲磨机和测量仪器的应用和发展,设计者可以进行滚刀的非近似造型,将滚刀设计误差降为零。这在高精度滚刀的应用中,非常有价值。

4.18 特殊刃型滚刀

同样得益于CNC铲磨机的应用和发展,设计者可以借助特殊设计软件,将刃型复杂化,不再是齿顶圆弧,齿根圆弧这样简单的圆弧曲线,从而达到刃型优化和齿轮根部截型优化的效果。与3.2和3.7设计思想一致。

4.19 蜗轮滚刀

蜗轮滚刀的结构参数设计和优化,不同于普通齿轮滚刀。

而且根据不同类型蜗轮,不同材料,都会有很多设计者充分发挥的空间。

4.20 高精度高性能特殊齿形滚刀

特殊齿性种类繁多,链轮,摆线针轮,同步带轮,矩形花键,圆弧,双圆弧,等等。甚至转子这些非齿轮类的零件也可以用滚刀展成加工。技术的发展,对特殊齿形滚刀的精度和性能提出更高的要求。

要点:

** 齿形计算。需要原理层面和软件的支持

** 结构参数优化。齿形计算的结果往往不是唯一解,这样就给了设计者更多的设计余地和发挥空间;根据不同的齿形,结构参数的选择优化也不一样

** 与CNC机床,测量之间需要接口

配图

难点:

** 分析与经验并重,原理层面和应用方面都必须能够把握

** 大部分特殊刀具需要软件支持和切削试验验证

** 大部分特殊刀具需要具备相应的制造能力

5,齿轮刀具原理/理论

** 引用一句话:只有和数学挂上钩了,才能称得算科学

(引用自 http://www.jxcad.com.cn/read.php?tid=160270 )

齿轮刀具在原理层面与数学关系非常大。也难怪老一辈齿轮刀具专家,大部分有着深厚的数学功底,尤其是空间解析几何。

** 总的来说,齿轮刀具是齿轮和刀具的复合。在原理层面,也主要划分为数学模型计算和金属切削原理两部分。

** 一般来说,设计工程师,并不需要在原理这一部分多花心思,特别是在 CAD 技术日益发展的今天。这部分主要是研发人员的战场。

** 正因为齿轮刀具研发人员在数学上的优势,通用刀具的很多研发项目在他们看来是小菜一碟。这是由数学工具在工程技术上通吃的特点所决定的。

** 由于齿轮刀具的复杂性和专用性,大部分公司的研发与设计是重合的。也正因为如此,很多的研发人员来源于设计工程师,或兼做刀具设计工作。

基于上,将该部分置于设计篇中。

也同时鼓励更多的人才,投身到齿轮刀具研究中来。

5.1 滚刀的空间造型设计

根据共轭原理和啮合关系,从被加工工件齿形反求滚刀的齿形。目前(包括国外)主要使用平面设计方法进行造型,将滚刀近似看作齿条,存在固有设计误差。在一定情况下,设计误差会增大到不可接受的地步。空间造型,可以从根本上消除设计误差。

两种基本方法:解析几何,三维软件 (在 http://www.jxcad.com.cn/read.php?tid=273537 已有一定的实践和讨论)

如果把渐开线,摆线,矩形,圆弧等林林总总的齿形都实现空间造型设计,那将会是一个庞大的工程。

原上海工具厂高工奚威,在这方面有过研究成果。

5.2 剃刀偶接触理论(类似平衡剃齿)

偶接触理论(Even Contact )在西方很流行,已经运用到剃刀设计中。

基本原理:

** 剃刀与齿轮的接触点数目为偶数时,左右面单点承受压力相等,从而切除量相等。

** 随着剃刀的转动,接触点数目应尽量控制在偶数,如2-4-2, 4-4-4, 4-6-4 等,而不是2-3-2, 3-4-3 等

** 非偶接触,造成最常见的现象,是齿轮齿形呈 S 形

** 接触点数目的控制,主要通过啮合角(实际压力角)和外圆

** 径向剃同样适用

** 剃前滚与剃齿必须有合适的配合

但是,偶接触理论的局限性仍然很大。如何完善该理论,是一个大家(包括国外)都很感兴趣也很有价值的问题。

5.3 修形剃刀齿形齿向修形量的求解

剃齿的复杂性,使得修形剃齿的结果,很难达到预想的齿形。目前大多采用经验数据,进行试剃,然后再调整。

如果能够在理论上建立足够精度的数学模型,解决这个问题,将是极具使用价值的。同时,足够精度的数学模型本身,也能够拿来分析剃齿过程的其他优化问题。

要点:

** 在几何上根据齿轮齿形,求解出共轭的剃齿刀齿形,能够将试剃次数减少,能够将经验数据看作几何理论数据的修正从而建立一定的经验公式。基本的方法,仍然和 5.1 一样,解析几何和三维软件

** 建立的数学模型,考虑齿轮变形,接触点数目,剃削区域等造成误差的重要因素,在理论上彻底解决这个问题。

** 剃刀修形对齿厚外圆公差等,安装误差有更高的要求

5.4 滚插刀铲磨的误差控制

众所周知,滚插刀修磨后,齿形会畸变。这是由铲磨本身特性所决定的。

定量的研究误差大小和控制,又是一个数学问题。基本的方法,仍然和 5.1 一样,解析几何和三维软件。

需要解决铲磨砂轮最佳截型,安装参数,对设计的反馈等子问题。

该问题,在某些特殊齿形滚刀中会很突出。一来很多特殊齿形滚刀的设计,把可修磨长度放得很大;二来很多特殊齿形滚刀的螺旋升角很大,如蜗轮滚刀。

5.5~ 5.9

这些是金属切削方面的典型基础课题。目前在车削,铣削和孔加工上研究比较多。而齿轮刀具由于太复杂,很难做,所以研究极少。往往需要专门的研究机构介入。公司级别的研究很难有所重大突破。但是作为基础研究,其任何进展都会对设计制造使用产生指导性的作用。

5.5 齿轮加工切削热场分布及影响

切削热场,印象中去年看到德国有一个研究所做了这方面的试验。

深入地研究,是非常困难的。

但是由于切削热对切削刀具的重要性,在切削热上的任何进展,都会对刀具设计加工和使用产生的指导性的作用。

难度比较低一些的课题有:

** 切削温度峰值的大小和大致位置及变化

** 切削热传入工件,切屑,刀具的大致比例及变化

** 切削热/温度的计算

这些子课题,对磨损形式和位置的确定,材料涂层的选择,结构参数的设计,冷却都有指导意义

5.6 齿轮加工切削力和振动

切削力的研究做得比较多。但是切削力和切削热,速度,切屑的关系,却仍然没有准确的把握。

切削振动研究少。而事实上,很多情况下,我们都发现振动是很大的问题。除了机床和装夹的刚性问题外,刀具误差和切削加工产生的振动,是很难控制的。目前尚无一个明确的指导性准则。而振动对加工精度和刀具性能都是相当不利的。

这方面,需要给复杂的齿轮加工建立振动模型,需要进行切削试验验证。

所得到的成果,会对刀具误差控制,刀具设计和生产产生指导性的意义

这就是基础研究的威力

5.7 切屑研究和控制

做齿轮刀具设计的朋友,可能基本上看过袁哲俊那本经典的《齿轮刀具设计》。书里面几次提到切屑的分布和流向。但是这样的考虑对于高性能刀具来说,是远远不够的。

目前有公司在经验上关注了这个问题,发现刀具很多性能和设计与切屑问题有关。

难度比较低一些的课题有:

** 切屑厚度随结构参数和切削参数的变化。这可以从数学上求解,或者仿真

** 切屑大致截型及变化。同上

** 切屑大致形态和变化。从数学和金属切削原理上出发,以切削试验验证

** 流屑方向,容屑空间大致估计。综合分析和经验,如果有试验验证最好

** 断屑分屑的方法和一定程度上的优化

5.8 高速干切滚插理论和试验

如果你和 sandvik 或者 seco 的工程师聊高速切削干切削,他们会跟你滔滔不绝,说上几个小时不成问题。但是,如果你跟他说高速滚齿和高速插齿,他们就沉默了。

一个额外的范成运动,将滚齿插齿的切削过程变得非常复杂。

所以,将普通车铣钻的高速切削干切削理论照搬过来肯定会有问题。

那么,滚插的高速干切,是怎么样的呢?

撇开复杂性我们不论,至少通过一定的分析和试验,在如下几个实用性问题上可以给出答案:

** 刀具怎么选材和涂层

** 切削参数跟一般速度相比,有哪些不一样的要点

** 结构参数设计跟一般速度相比,有哪些不一样的要点

** 切削热,切削力,切削振动,切屑,有哪些明显的不一样?是不是和普通车铣钻具有一样的高速效应?

5.9 滚插刀刀刃钝圆的影响和最优解

这是最容易被忽略的课题之一。

刀刃钝圆对金属切削过程的影响是相当大的。尤其是对于涂层刀具。

要知道这么大这么重的一把刀,实际上参与切削过程的只有刀刃部分。

由于滚插的复杂和钝圆制造的难度,目前在这方面的深入研究试验很少。业内著名公司一般用经验的方法定量。

参考:

http://tools.newmaker.com/disp_art/1190006/1564.html

5.10 高速剃齿(强力剃齿/同期式剃齿)

剃齿本身就是极其复杂的切削过程。高速剃齿则是难上加难。

但由于高速剃齿,跳出普通剃齿速度范围,工件轴联动,又在某种程度上减低了复杂性。

目前听说有过应用的是德国和日本。据说尚未推广。

信息汇总:

** 工件轴与剃刀轴联动

** 刀具无需逆转

** 齿形,齿距矫正能力强

** 缺点是:有可能刀具寿命会缩短

** 设计主要是针对单向旋转和高速加工做的优化。

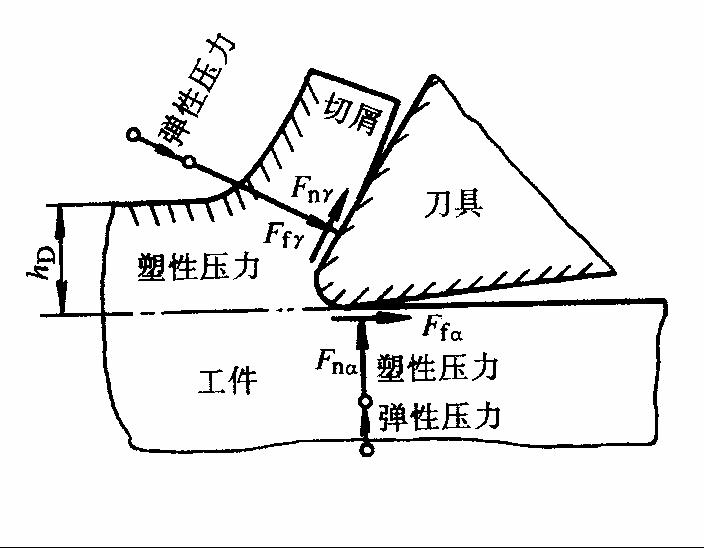

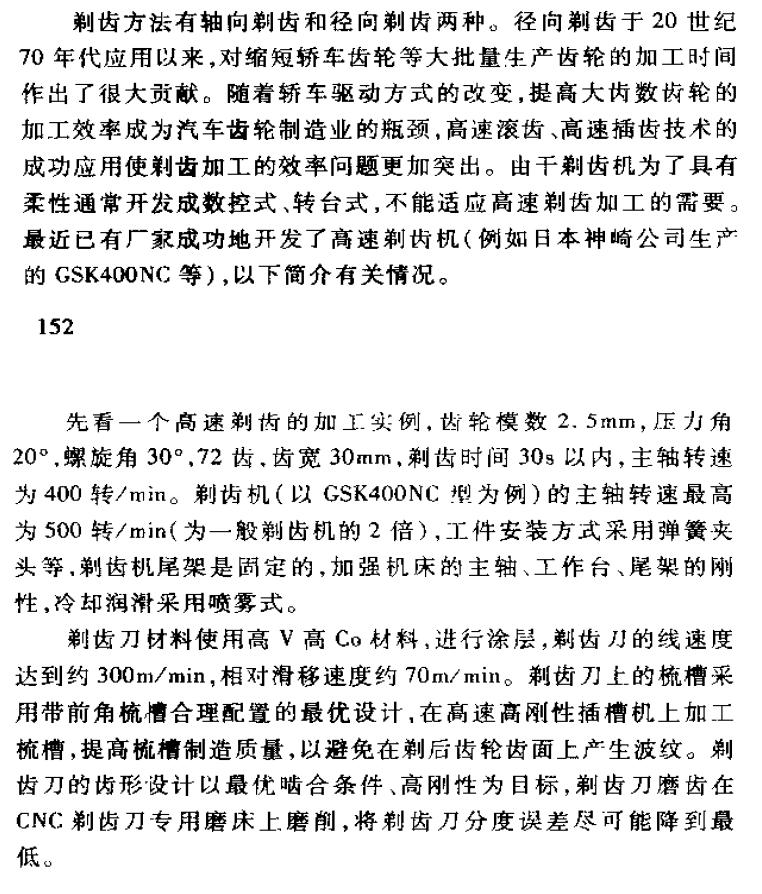

以下摘自 2001 年版的《齿轮及其刀具制造的研究》152~153页 (注意是 2001年出版)

下载地址: http://www.jxcad.com.cn/read.php?tid=220199#2289907

以下摘自 《齿轮加工工艺、质量检测和通用标准规范》第1篇 23 页

下载地址: http://www.jxcad.com.cn/read.php ... 3%B9%A4%B9%A4%D2%D5

为了扩展剃齿范围。日本用超硬高速钢剃齿刀加工硬度为450~475HBW 的中硬齿

面齿轮,并开发了一种直线自动控制剃齿系统。正研究新型蜗杆式剃齿刀,用于剃削

350HBS 的大模数(m=30mm)齿轮。在硬齿面剃齿方面,国外采用单刃型硬质合金剃齿

刀,减轻剃削时的接触压力,使剃削成为可能。日本已用单刃硬质合金剃齿刀加工52~60HRc 的硬齿面齿轮,精度达6~7级以上,表面粗糙度值Ra6.3~1.25。前苏联研制的装配式硬质合金剃齿刀,可加工齿面硬度为45~48HRc的齿轮。

为提高剃齿精度,前苏联研究了将刀具和工件之间的自由传动改为强制联系,设计

同步传动装置,用齿条刀强制剃齿等。国内上海第二工业大学等单位,研究剃齿后齿形

中凹现象及其消除办法,以降低啮合噪声。大连理工大学等单位采用间齿剃齿和负变位

剃齿刀消除齿面中凹,取得了一定效果。

5.11 定量分析刀具精度(设计,制造,安装,磨损)对齿轮精度和切削条件的影响

意义在于:

** 分析解决问题,即 trouble shooting

** 找出关键公差,从而对制造和使用的误差控制质量控制予以指导

** 根据公司情况制定内部技术要求的标准

** 更广泛的意义,对国际标准(如滚刀 DIN3968)予以修正

** 对高速干切等课题予以支持

难点:

** 数学

** 有些需要软件支持

** 齿轮刀具的复杂性造成深入研究的极大困难

** 需要大量的切削试验

6,IT

一般来说,设计工程师是用软件的,不用关心软件的背后是什么。但由于齿轮刀具的复杂性和专用性,再加上保密的需要,很多著名公司的 IT人员和设计是重合的。和研发一样,很多的 IT 来源于设计工程师,或兼做刀具设计工作。所以将 IT 部分置于设计篇中。

也同时鼓励更多的人才,投身到齿轮刀具研究中来。如 logxing 所说,6.3和6.4极具推广价值。这在一定程度上弥补了齿轮刀具行业相对偏窄的带来的问题。

6.1 普通齿轮刀具设计软件

非标专用设计,是齿轮刀具发展的现状和趋势。非标决定了规格数目繁多,设计工程师的工作量大;专用决定了对刀具性能的设计需要高质量的优化。因此,我们不仅需要 CAD,而且还需要高效高质量的CAD。

尤其是主攻汽车齿轮刀具的公司,普通渐开线齿轮刀具的设计工作量占了90%以上。一种好的普通齿轮刀具CAD,会大大提高设计效率和质量,对公司运营有着战略意义。其要求大致概括如下:

** 集滚插剃于一体

** 人机界面友好,操作快捷高效

** 带分析优化功能

** 带模拟功能

** 带工艺

** 可靠性高

** 带档案,搜索,统计等数据库功能

6.2 特殊齿轮刀具设计软件

目前能够在这个领域通吃的公司,在世界上还没有一家!

除了制造能力和对市场的把握能力之外,设计能力也是一个方面。

一般来说,特殊结构,可以先使用普通齿轮刀具设计软件设计,再进行额外的分析和优化设计或修正即可。如果要求高,又看好这方面的市场,可以制作专门的特殊设计软件以提高设计效率和质量。

但是对于特殊齿形,如果没有软件软件辅助,设计的工作量将会剧增。

基本的方法:

** 使用普通三维软件模拟设计,如 Solid Works, UG, ProE等。有着速度慢,某些软件功能不够等缺点,但是通用性好,可以对任何齿形建模。二次开发或购买某些功能模块后能够有效提高设计效率。

** 使用专用软件设计。这个方法相当于将公式或公式推导集成在软件中

** 使用自行开发的三维软件。难度颇高

6.3 虚拟(模拟)加工

包括刀具对齿轮的虚拟加工和砂轮对刀具的虚拟加工。

这是集众知识于一体,运用计算机技术来整合的高层次的软件工具。有了这个软件,设计水平将会有质的飞跃。同时还可以用来进行研究开发。这是齿轮刀具 CAE 的最高境界。

根据虚拟的程度和难度,可粗略分为几层:

** 宏观几何层面。以上已有类似介绍,此处略。最现实和最容易实现的层面。目前绝大部分公司还在这一层面奋斗

** 考虑普通物理层面和微观几何层面。将变形,表面质量,热等因素考虑进虚拟加工系统

** 考虑金属切削原理层面。金切与普通物理不同的地方在于其高温切削的复杂性。这部分需要原理层面全面有力的支持。

6.4 CAD CAE CAM 集成在统一的 CIMS (计算机集成制造系统)中

将众自动化孤岛 CAD CAE CAM 联接起来,并与 CNC设备和 ERP 等管理软件联接集成,形成统一的 CIMS

这种集成效应是巨大的,是一种生产力的倍增器。如同数字化对军队而言是战斗力的倍增器一样。

这也是机械制造自动化永恒的追求。

齿轮刀具的复杂性和多样性,使得 CIMS 的联接集成的难度增高。其中与 ERP 的联接更是高难度的问题。所以一般先在 CAD CAE CAM CNC设备之间实现联接。目前国外大部分的著名公司都已经部分或者全面达到了这一步。

在可以预见的未来,刀具供应商和齿轮制造商之间的联接,将会形成更广阔意义上的 CIMS

在 CIMS 上,管理层的参与和支持是很重要的。

难点:

** 保密和 IT 开发能力的矛盾

** IT 本身就是高难度,而齿轮刀具的复杂性大大增加了 IT 开发的难度

** IT 投入的成本控制

7,优化和支持生产

** 有这么一个说法,生产的效率和成本有30~70% 由设计决定。齿轮刀具相对结构比较单一,所以比例较低,但起码也有 30% 吧。

** 目前这个问题并没有引起重视,包括国外著名公司。大家似乎觉得设计,就是用软件把刀具设计出来,进行一定的优化即可,极少甚至不考虑生产。

** 在管理上,设计和生产隶属不同部门。部门之间的防火墙,是所有大公司司空见惯的现象。设计为生产考虑了,也不能给自己带来什么。生产只管来图加工,除非出现大问题才反馈到设计。这就造成了生产约束过低,设计自由度过大的问题。对于单一部门来说,不是什么大问题。但是对于整个公司,却是个大问题。

** 设计与生产隔离,对生产的陌生,造成设计工程师为生产考虑的意识欠缺,也是该问题的原因之一。

** 设计和生产是一对矛盾。设计目的是要优化,创新,规格数量越多设计越复杂效果会越好。生产则是要简化。但是设计和生产又是统一的。让设计在效果变化不大的范围内,尽量考虑简化生产是对生产的优化;而支持工艺的革新则是给与生产直接的技术支持。

7.1 降低规格数

对于生产来说,规格数越少,批量越大,生产越容易。质量容易保证,效率高,成本低。让生产做标准产品,一批1000个,他们会笑得合不拢嘴。

高性能齿轮刀具几乎是百分百的非标设计,这就决定了生产是几乎百分百的非标生产。小批量,多样化。所以齿轮刀具的生产,技术含量是相当高的,难度相当高。设计为其减小规格数繁多的压力,能够有效降低生产难度。

要点:

** 变模数设计。已有阐述: http://www.jxcad.com.cn/read.php?tid=259941

** 设计前校核。借助档案和软件帮助,横向对比,筛选相近设计,校核。将该工作作为设计不可缺少的必然流程

** 小范围的标准化。统计和预测重订率高的设计,在某些小范围内进行标准化

** 当滚刀年产量 >3000, 剃刀 >1000, 插刀 >500 后,该工作会产生明显的效益。否则不明显。

7.2 简化工艺

在结构上,基本上是没有简化工艺的空间。但是在局部参数上,简化的空间很大。这就相当于局部的减少规格数。

要点:

** 变模数设计,主要针对压力角这一基本参数。已有阐述: http://www.jxcad.com.cn/read.php?tid=259941

** 设计前对某参数校核。借助档案和软件帮助,横向对比,筛选相近设计,并校核。将该工作作为设计不可缺少的必然流程

** 参数系列化,并根据统计结果和分析,减少系列中的规格数量

** 降低外圆尺寸数量。需要和销售合作与客户沟通,尽量采用标准外圆尺寸。这种情况在公制英制之间,一些奇怪外圆尺寸上碰到得多。外圆是设计的基本约束,是生产的最基本数据之一。该工作对生产有着重要的意义。

** 当滚刀年产量 >1000, 剃刀 >500, 插刀 >200 后,该工作会产生明显的效益。市场范围相对集中则更佳。否则不明显。

7.3 支持工艺革新

与普通刀具相比,齿轮刀具的生产制造是相当复杂的。特别是高性能的齿轮刀具。

没有设计的技术支持,生产工艺永远是在小踏步而无法有革命性的创新。

这也是很多公司的设计工程师兼做工艺工程师的原因。

重点:

** 剃齿刀落刀槽。使用特殊滚刀加工落刀槽,陆联已经申请专利。欧洲多流行铣槽,亚洲多钻孔,美国近来越来越多的应用铣槽。

** 特殊滚插刀的生产工艺。很多特殊的滚刀结构奇特复杂,需要设计工程师自己制作生产工艺。

** 对铲磨工序的支持。见 5.4

** 设备改造或开发

难点:

** 管理层面的参与和支持

** 设计工程师的能力够强

8,持续发展

** 在曾经辉煌的年代里,几乎每个在机械工程上有名的大学都设置了齿轮刀具教研室,几乎每个著名的齿轮刀具厂家都有强大的研究力量。是他们奠定了我们齿轮刀具昨天和今天的整套理论和制造体系。然而我们看到,今天绝大部分齿轮刀具设计者手里拿着的书,有1991 年的,有 1978 年的,甚至还有大量50年代翻译的前苏联资料和印着毛主席语录的书籍。跟国外的差距再一次拉大到至少 10 年以上。很自然问一个问题:怎样才能持续发展?值得我们深思啊。

** 机遇期的来临,意味着我们有可能在短期内取得突破,缩短差距甚至完成超越。但是,这不是终点,而只是一个新的起点。

** 甚至就这个缩短和超越的过程本身而言,也不是轻松容易一蹴而就的。同样需要持续的发展才能完成。这是由齿轮刀具的复杂性和专用性所决定的。

** 持续发展的问题,都将在设计篇,生产制造篇,应用篇出现。

8.1 全球视野

无数实践已经证明,闭门造车是行不长久的。只有成为世界的一部分,我们才能不断的进步,低谷的时候不掉队,高峰的时候领先超越。对设计这一块来说,做到这一点,必须具有全球视野。要点:

** 外语能力。能够在公开资料中汲取营养,能够和国外交流

** 企业提供的培训机会。这在外企中比较突出

** 学术或商业性质的考察交流

8.2 持续改进,不断创新的文化

技术进步的两种基本形式:

** 小步快跑,量变到质变

** 革命性创新,包括设计思想

这两种是相辅相成,缺一不可。

很多企业,特别是某些缺乏活力的企业,根本就没有这种意识,这种文化。

对技术的不尊重,加剧了问题的严重性。

8.3 设计团队

这里说的一切,都是靠人去完成的。

人才,是最重要的资源。

业内著名的公司,都有自己的一个稳定的,高水平的设计团队。个人的才能和团队的合作,推动着技术的持续和快速进步。

当你看到某某公司声明在外的时候,当你看到某某刀具新颖独特或性能优越的时候,要知道这背后就是一个优秀的设计团队,这就是他们的杰作。

8.4 产学研结合

这是一个复杂的问题。牵涉到各种体制。但是原则就是一个:产学研,必须结合。

没有科研的支持,产业的发展就没有长远的持续动力。对某些针对性强的关键问题,也无法取得突破。而反之,科研没有产业的土壤和应用,也将会出现空空导弹的现象。论文满天飞,到处是垃圾。

这个问题,目前在国内,非常严重。

难点:

** 更多的是一个管理层面甚至体制的问题

[ 本帖最后由 neng_jiang 于 2007-5-19 18:35 编辑 ] |

评分

-

1

查看全部评分

-

|