本帖最后由 刀疤五 于 2018-5-2 07:54 编辑

续...

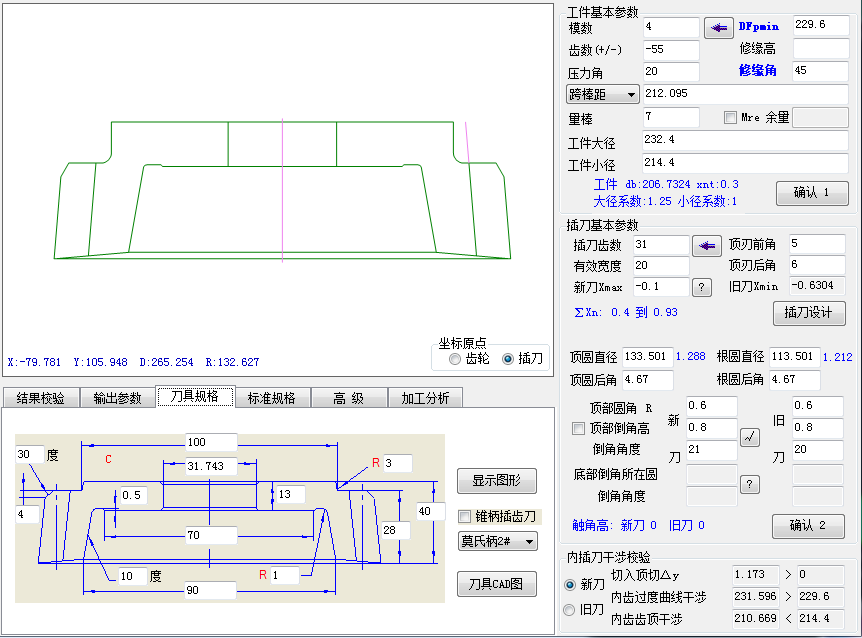

直插刀计算模块以前发过,现在改进的不少,整个界面如下:

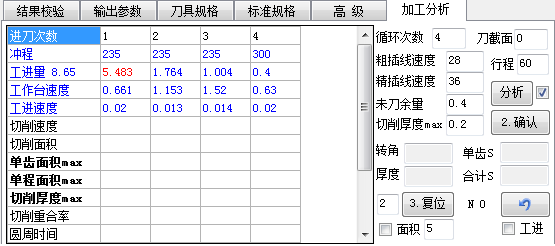

"加工分析"界面中的一些用语,如循环次数,工进量,工作台速度,工进速度在前面的加工时间计算已说清楚了.继续其它的.

切削速度,行程:按书上定义为一分种多少米,公式为:V=2*行程*冲程/1000

刀截面,工进量:插刀存在有效使用厚度,如盘插刀,宽度22,有效便用厚度16,刀截面为0,则代表新刀,刀截面为5,代表前刀面已磨掉5MM后的插刀.新刀到旧刀过程中,插后的工件底径是不一样的.插刀参数有了,则插后工件的全齿深也就有了,如界面中的8.65,第一次循环的工进量4.702用红色表示,指的是不需人工输入,程序计算的,总深度减去后面各次循环的进刀量,就是第一次循环的进刀量.

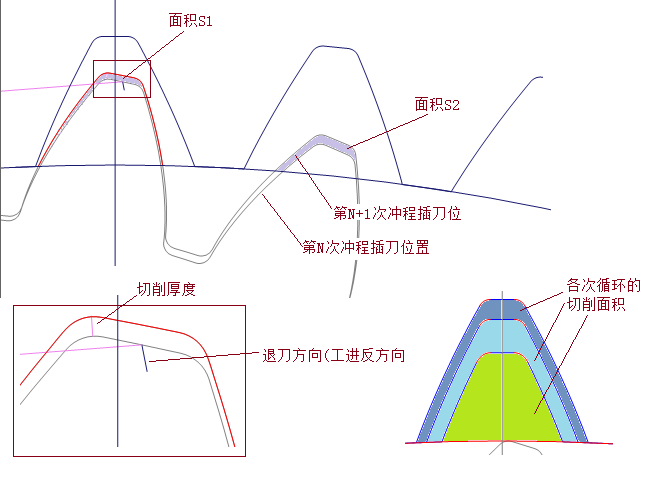

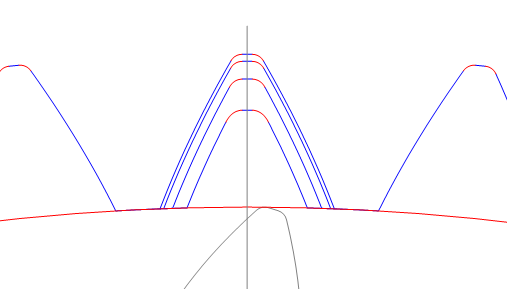

切削面积,单齿面积,单程面积,切削厚度:见下面图.

切削面积:指的是各次循环中,工件的一个工件齿槽,切掉多少面积.

单齿面积:一个工件齿槽,某一冲程,切削掉多少面积,如图中的S1

单程面积:某一冲程,插刀有多个齿切到工件,各个齿切掉的面积和,为单程面积,如图中的S1+S2

切削厚度:插刀切削工件,主要靠顶部区域承担切削,因此,只分析顶部进刀方向的刀顶R区域,计算最大切削厚度

切入转角,切出转角,切削重合率

刀具设计手册中,推导插刀的设计中,提出了四个坐标系:工件固定坐标系,工件动坐标系,插刀固定坐标系,插刀动坐标系.

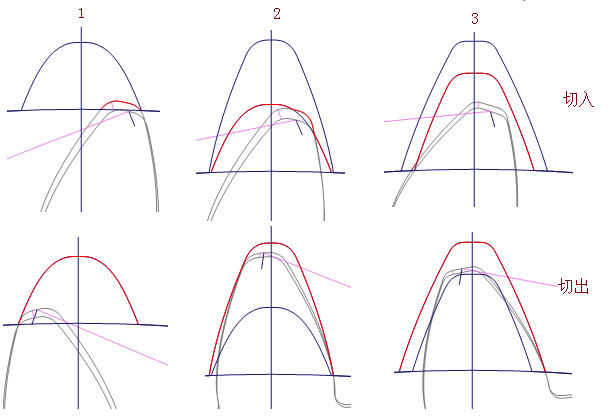

转角指的是插刀固定坐标系下的插刀的转角,规定插刀上方的刀齿切削工件,插刀为逆时针旋转.插刀刀齿在正上方即Y轴上时,转角为0,插刀刀齿在第一象限时,转角为正值.

以插刀的一个刀齿来分析,切入转角表示插刀刚碰到工件时的角度,切出转角指的是插刀脱离工件,不再切削到工件时的角度.切入与切出转角差除上插刀的一个转距角(360/Z插)为切削重合率,如切削重合率=2.4,则表示插刀有时有2个齿切到工件,有时有3个齿切到工件.

程序模拟图采用的是工件固定坐标系,因此切入,切出转角不太好用图示表达清楚.对于插内齿来说,切入,切出位置有多种情况,切入时,有时是刀顶部先碰到工件,有时是刀侧面先碰到工件.切出也是一样,下图列出几种常风情形.

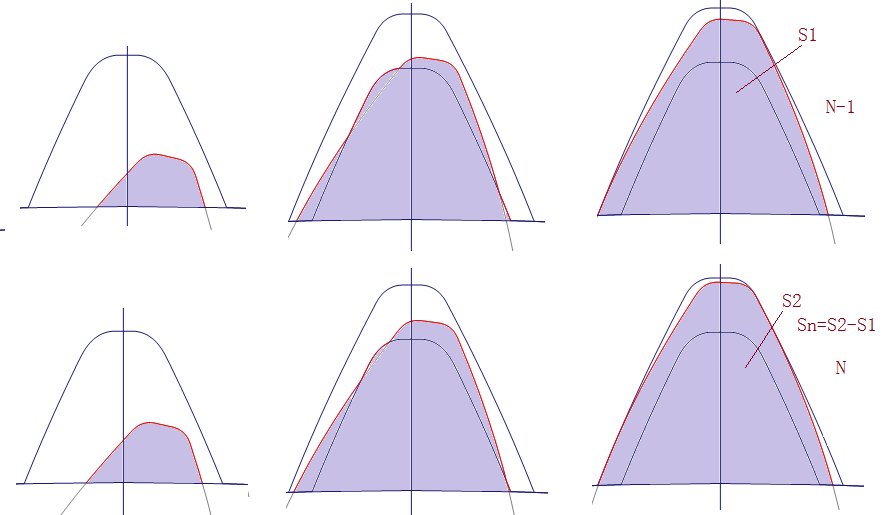

插削面积计算方法:分析一个齿槽,先求出每次冲程下来,工件的齿廓形状(红色线),其与毛坯外圆(或内孔)构成封闭图形,计算封闭图形面积,第N次图形面积与第N-1次图形面积之 差,即为第N次的插削面积.

【分析】

分析右边有一钩选项,钩先,程序按每次循环(最后一次除外)的切削厚度max相等,单程面积max相等计算出工进量,工作台速度.不钩选,则是按切削厚度max相等,单齿面积max相等来计算出工进量,工作台速度.切削厚度max等于设定的值,

工进量的计算:第一次循环,圆周插削过程中,某次冲程产生的面积最大,那么此时,考虑同时工进,则因为工进产生一附加的切削面积,可以证明此时的附加面积也是最大值.设定第一次循环的工进量等于0.1*切削厚度max,保证后面几次循环切削附加面积max相同,则后面几次的工进量就可以计算出来,是唯 一解.

分析是一个复杂的迭代计算过程,是程序的核心计算,较费时,要4-8秒完成.点击【分析】后的结果

:

【2.确认】:

在点击【2.确认】前,冲程,工进量,工作台速度,工进速度均是可以修改的.这有很多好处,可以将插齿机上现有的切削参数输进来,校验一下结果,进行优化.因为现在的创新思路不一定正确,还待实践来检验,但在原有的切削参数下优化则是立竿见影.肯定会有改善.【2.确认】的功能就是根据上面的参数,计算出要的各种数据.点击后,图形框显示各次循环下的工件图形及结果:

| 进刀次数 | 1 | 2 | 3 | 4 | | 冲程 32 | 235 | 235 | 235 | 300 | | 工进量 8.65 | 5.482 | 1.764 | 1.004 | 0.4 | | 工作台速度 | 0.661 | 1.153 | 1.52 | 0.63 | | 工进速度 | 0.02 | 0.013 | 0.014 | 0.02 | | 切削速度 | 28.2 | 28.2 | 28.2 | 36 | | 切削面积 51.22 | 23.89 | 13.55 | 9.56 | 4.22 | | 单齿面积max | 0.637 | 1.002 | 0.847 | 0.178 | | 单程面积max | 1.359 | 1.359 | 1.359 | 0.279 | | 切削厚度max | 0.2 | 0.202 | 0.202 | 0.053 | | 切削重合率 | 3.525 | 3.169 | 3.536 | 3.478 | | 圆周时间 16.77 | 5.178 | 2.968 | 2.252 | 4.255 | | 工进时间 | 1.166 | 0.577 | 0.305 | 0.067 | | 切入转角 | 33.537 | 25.251 | 25.666 | 23.535 | | 切出转角 | -7.401 | -11.55 | -15.394 | -16.857 | | 圆周冲程数 | 67/19 | 35/11 | 29/8 | 69/20 | | 工进面积max | 0.094 | 0.092 | 0.095 | |

从上面的计算结果,可以看出,前三次粗插,单程面积max,切削厚度max,工进面积max是相等的(有点小误差,是因为程序迭代次数不能设置的太长,计算复杂费时),再补充说明第一列的内容:

冲程 32: 32最后一次循环时,工件单侧渐开线的齿形部份是由32条插刀线包洛出来的.

工进量 8.65: 8.65为工件成品全齿深.

切削面积 51.22: 51.22表示最后一次循环后,工件单个齿槽面积.

圆周时间 16.77: 16.77表示工件加工总时间,单位:分种

圆周冲程数67/19: 67表示圆周循环中,工件的一个齿槽,插刀从切入工件到退出来,需要67个冲程,19表示经过19个冲程,工件旋转一个齿距角.

【3.复位】与【旋转】

复位与旋转按扭结合,是为了校验计算结果及图形模拟.

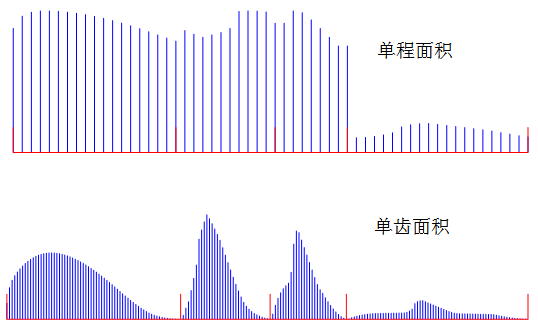

复位左边的框,表示第几个循环,下面的框,表示放大比,钩选面积框,点击复位后,图形框会显示各次圆周插削循环中,每个冲程下来的单齿切削面积和单程切削面积.,在图形框中,也可进行测量,测量结果除以放大比就是实际值.见下图:

不钩选面积框,点击【3.复位】后,则可点击【旋转】了,旋转就是模拟插刀切削工件的过程,在模拟中,可以校验切入转角,切出转角,切削厚度计算结果是否正确,面积不能.面积只能在CAD中校验.

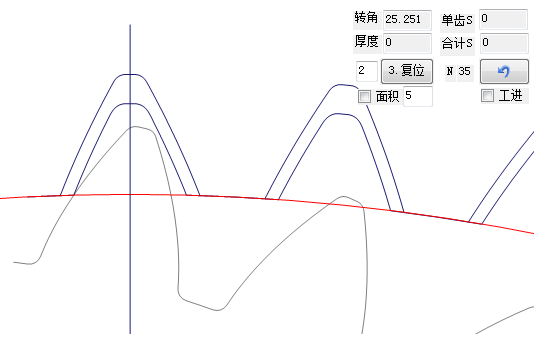

选择第2次循环,点击【3.复位】后,图形界面刷新.工件显示本次及上一次循环后的图形,插刀进入切入转角位置,如下图(为了图片表达方便,程序中原来的控件位置移动了):

点击旋转后,可以看到每次冲程下来,工件的齿廓形状(红色线),插刀显示上一次冲程及本次冲程时位置,显示两个位置,主要是观察切削厚度用,图形框可以平移,放大及测量,因此模拟可以校验计算结果的正确性,是硬道理.见下图:

点击【3.复位】后,系统剪贴板文本清空,每次点击【旋转】,单次的切削面积均写入系统剪贴板,因此可以将单次的切削面积数据复制到EXCEL等中.如选择第一次循环的结果:

待续......

|